制备热塑性CF/PPS复合材料,如何较大限度保留拉伸强度?

前文中,鼎点娱乐注册介绍了影响热塑性CF/PPS复合材料拉伸强度的一些重要参数,而制备CF/PPS复合材料需要从这些参数着手优化加工工艺流程。在制备CF/PPS复合材料时,不仅要考虑工艺难度的问题,还要顾忌生产成本的问题,热塑性复合材料的原材料价格相对较高,而制备过程中还存在较多的损耗,如何在有限的成本控制下,制备出拉伸强度更好的CF/PPS复合材料呢?

制备热塑性CF/PPS复合材料的成本高吗?

虽然现在国内碳纤维产业发展速度飞快,产能上出现大幅的提升,但热塑性碳纤维作为其中较为高端的存在,产能和需求的增长均相对缓慢,同时制备热塑性CF/PPS复合材料的成本还保持在相对较高的阶段。高成本主要涉及原材料、加工工艺、设备投入及技术复杂度等因素,可以从下面多个维度来理解。

1、原材料成本居高不下

高品级碳纤维价格昂贵:碳纤维是高性能复合材料的关键增强材料,尤其高品级碳纤维的市场价格居高不下,而且多家外企(日本东丽、日本帝人、德国西格里等)强势垄断,导致高品级碳纤维部分占据生产成本的40%~60%。

PPS树脂成本:聚苯硫醚(PPS)属于特种工程塑料,价格超过100元/千克,其耐高温和耐化学腐蚀特性使其成为高端应用的优选基体,但也进一步推高了整体成本。

表面处理和添加剂:为提高界面结合力,需对碳纤维进行氧化、等离子等表面处理,或者使用硅烷偶联剂等对表面进行改性,这些步骤或工艺都增加了生产成本。

2、加工工艺复杂且设备投入较大

高温高压成型工艺:PPS的熔融温度需达到280~350°C,加工过程中需精确控温以避免树脂降解,同时需持续高压确保纤维充分浸润,这要求设备具备耐高温、高精度压力控制系统,显着增加了设备投资和能耗成本。

连续纤维浸渍技术:连续碳纤维预浸料的制备需采用熔融浸渍或溶液浸渍技术,设备投入大且工艺难度高(如熔融浸渍需专用模具和高压设备),高温浸润的成功率相对较低,考虑到生产损耗,总体加工成本逐渐推高。

制备热塑性CF/PPS复合材料,如何较大限度保留拉伸强度?

成本高台在前,想要在此基础上制备高质量的热塑性CF/PPS复合材料难度不小,如何较大限度的保留其拉伸强度等机械性能是亟待解决的问题。不妨从材料选择、界面优化、工艺控制及缺陷抑制等关键环节入手,不断优化细节,提升整体生产能效。

1、纤维选择与预处理

纤维类型与长度选择:模压成型时,可选择高强度碳纤维(如T800、T1000),并尽量使用长纤维(≥5 mm)以提升应力传递效率;而注塑成型时,可选用预切短切纤维(长度3~6 mm),但需控制加工剪切力以避免纤维断裂。

纤维表面处理:通过氧化(如硝酸处理)、等离子体处理或化学接枝(如引入氨基、羧基官能团)提高纤维表面活性,增强与PPS的化学键合;还可以使用与PPS相容的上浆剂(如含硫醚基团的偶联剂),避免传统环氧类上浆剂与热塑性基体的界面不匹配。

2、基体与界面优化

PPS基体改性:添加少量增韧剂(如纳米粒子)以提高基体韧性,减少裂纹扩展,但需控制添加量以避免强度下降;还可以通过调控PPS分子量(高熔体黏度级)减少加工过程中纤维的沉降和团聚。

界面增强技术:在纤维与基体间引入纳米界面层(如碳纳米管、石墨烯)或热塑性相容剂(如马来酸酐接枝PPS),提升界面机械互锁和化学结合;还可以通过高温预浸工艺(如熔融浸渍法)确保纤维与PPS的充分浸润,减少界面缺陷。

3、成型工艺精细化控制

A、熔融加工参数优化

温度控制:PPS熔融温度约280~320°C,需避免超过350°C以防止树脂热降解(可通过TGA监测热稳定性)。

压力与保压时间:注塑或热压时施加高压(>5 MPa)并延长保压时间(>30 s),减少孔隙率(目标<1%)。

剪切速率管理:降低注塑螺杆转速(如<50 rpm)以减少纤维断裂,必要时采用低剪切模具流道设计。

B、冷却过程调控

采用梯度冷却:先快速冷却至PPS玻璃化转变温度(Tg≈90°C)以下,以锁定纤维取向,再缓慢降温以减少残余应力。

对结晶度敏感的应用,可通过退火处理(120~140°C,1~2 h)优化PPS结晶结构,平衡强度与韧性。

4、缺陷抑制与质量控制

孔隙率控制:真空辅助成型(如VARTM)或热压罐工艺可显着降低孔隙率;对注塑件可结合超声波振动辅助排气;另外再加工前对PPS颗粒和纤维进行预干燥(120°C,4~6 h),避免水分挥发形成气泡。

纤维分散与取向设计:采用机械搅拌或超声分散技术确保纤维均匀分布,避免团聚(可通过SEM或显微CT验证);还可以通过模具流道设计(如单向流道)或磁场辅助成型,调控纤维取向,使其沿主受力方向排列。

5、后处理与性能验证

后固化处理:在略低于PPS熔点的温度(280~290°C)进行短时(10~30 min)热处理,消除内应力并促进界面结合。

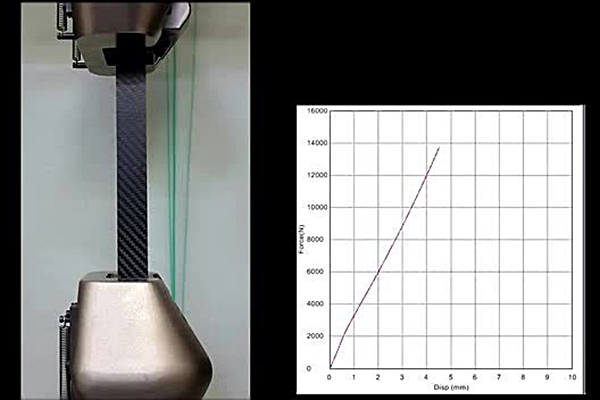

无损检测与力学测试:使用超声C扫描或X射线检测内部缺陷(孔隙、分层),通过拉伸试验(ASTM D3039)结合断口形貌分析(SEM)评估界面失效模式,针对性优化工艺。

鼎点娱乐注册认为,通过系统的优化调整,理论上可以最大限度的保留热塑性CF/PPS复合材料的拉伸强度等性能指标(通常可达理论值的80%~90%),而将之投入到实际应用后,还需要结合具体工艺、设备(如注塑机、热压罐)和制备需求(如高温、动态载荷)等进行参数微调。多番试验、调整、再试验,找到契合生产的完整制备流程,不仅可以节约生产成本,而且可以提高产品良率。